Поковка из стали – это не готовое изделие, а металлическая заготовка для изготовления стандартного проката или деталей механизмов. Она может иметь различную форму сечения (круг, квадрат, многоугольник и нестандартные варианты по дополнительному согласованию) и изготавливается из сталей различных марок.

Основное ее отличие от стального круга, квадрата, шестигранника и другого подобного проката – это размер, используемая сталь и термообработка.

Основные документы, регламентирующие производство, используемые марки сталей, а также технические характеристики получаемых изделий:

- ГОСТ 8479-70 – для изделий из конструкционной стали,

- ГОСТ 7829-70 – припуски и допуски для вышеуказанных металлоизделий,

- ГОСТ 7505-89 – для штампованный поковок,

- ГОСТ 25054-81 – для изделий, устойчивых к коррозии.

Что касается используемых сталей, то в качестве сырья выступают: 20X13, 07Х16Н4Б, 14Х17Н2, 08X13, 07Х16Н6, 08Х18Г8Н2Т, 04Х18Н10, 10Х14Г4Н4Т, ХН65МВ и ряд других марок. Выбор конкретной зависит исключительно от дальнейшего использования готового изделия и требуемых характеристик.

Виды

Остановимся на использовании чуть подробнее, так как оно зависит еще и от вида поковки. Исходя из используемого сырья, можно выделить следующие разновидности:

- Поковки углеродные. Сырьем для производства являются высокопрочные углеродистые стали. Такие поковки используются для создания элементов ответственных конструкций и механизмов повышенной надежности.

- Нержавеющие. Как несложно догадаться, производятся из нержавеющих сталей. Основное применение – работа в неблагоприятных условиях, например, при повышенной влажности.

- Легированные. Изготавливаются из специальных сталей, обогащенных легирующими элементами, благодаря которым материал получает дополнительные свойства: повышенную твердость, устойчивость к коррозии и другие.

- Инструментальные. Сырьем выступают специальные стали, благодаря чему удается получить высокоточные, прочные изделия, позволяющие производить обработку различных материалов. Например, сюда можно отнести фрезы для работы с деревом и металлом.

Также можно произвести деление и по способу производства. Соответственно, металлические поковки могут быть:

- Прессовые. Выпускаются методом штамповки. Различны по характеристикам и областям применения.

- Молотовые. Производятся с использованием кузнечных молотов. Обладают хорошей гибкостью.

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета. Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить. Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

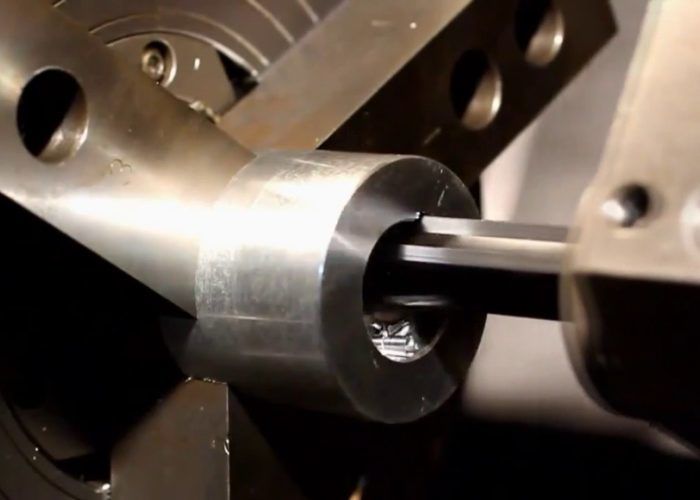

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне. Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление. Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

Лазерная сварка

Благодаря применению сфокусированного лазера появилась возможность производства сварочных работ на мелких деталях в радиоэлектронике или присоединение твердосплавных режущих элементов к различным фрезам.

В недалеком прошлом технология обходилась достаточно дорого, но с применением современного оборудования, в котором импульсный лазер заменили газовым, методика стала более доступной. Оборудование для лазерной сварки или резки также оснащается программным управлением, а при необходимости производится в вакууме или инертной среде

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

- Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.